Responsabilità sociale e compliance

Sicurezza sul lavoro

28 Giugno 2011 • di Massenzio Baldi

L’analisi del rischio e la valutazione di conformità

![]() effettua il login per scaricare il pdf

effettua il login per scaricare il pdf

Il presupposto indispensabile per ottenere macchine sicure è la corretta esecuzione dell’analisi del rischio effettuata in corso di progetto e la verifica finale prima dell’immissione sul mercato (valutazione di conformità). Quella che può apparire come una fase economicamente gravosa, motivo di ritardi di progettazione, è in realtà lo strumento indispensabile per evitare di ricorrere a costose e spesso non risolutive modifiche, in corso di collaudo, eseguite per rendere conformi alle normative di sicurezza dei progetti “nati male”. Il progettista di macchine e impianti deve avere un’adeguata conoscenza delle norme tecniche per scegliere le soluzioni più idonee fin dalla stesura delle specifiche di progetto. La sua visione immediata dei possibili rischi che si possono generare attorno a una macchina gli consentirà di seguire il percorso progettuale senza eccessivi ripensamenti nella fase iterativa d’individuazione dei rischi e delle soluzioni coerenti per eliminarli o ridurli.

Commenta (0 presenti)

Sommario

- Individuazione delle funzioni e classificazione della macchina o “quasi macchina”

- Specifiche di progetto e lay out preliminare

- Individuazione e analisi dei rischi. Percorso iterativo

- Esempio d’analisi con metodo deduttivo

- Esempio d’analisi con metodo induttivo

- Categoria di sicurezza dei sistemi di comando

- I manuali di uso e manutenzione

- Valutazione finale di conformità

- Conclusione

1. Individuazione delle funzioni e classificazione della macchina o “quasi macchina”

Una volta si diceva che per realizzare un progetto si partiva dalle idee e dal foglio bianco sul tecnigrafo, oggigiorno si usa il CAD tridimensionale ma in fondo non è cambiato molto perché chi guida tutto il processo, deve essere comunque il cervello; oggi, però, occorre curare maggiormente la fase preliminare della progettazione per avere a disposizione, fin da subito, tutte le informazioni che ci consentano di compiere scelte consapevoli, tenendo conto delle numerose leggi e delle norme che regolano la vita delle macchine e dei loro costruttori e utilizzatori. Nell’approcciare l’incarico d’eseguire il progetto di una nuova macchina, ma anche del restiling o aggiornamento di un’esistente, occorre innanzi tutto definire se essa rientra fra quelle previste dal campo di applicazione della direttiva 2006/42 CE della quale ci stiamo occupando, oppure se devono essere presi a riferimento altri tipi di direttive. Il campo di applicazione della direttiva macchine è esplicitato nell’elenco di prodotti dell’articolo 1 comma 1, le esclusioni sono elencate nell’articolo 1 comma 2 della direttiva stessa.

Ammesso che la macchina sia soggetta all’applicazione della direttiva di cui parliamo, si dovrà definire se essa sarà utilizzata da sola perché in grado di compiere in autonomia il processo produttivo o se dovrà interagire con altre a essa interconnesse. Questa valutazione ci consentirà di classificarla, secondo i casi, come “macchina”, come “assieme di macchine” o come “quasi macchina”. La classificazione è fondamentale poiché gli adempimenti richiesti dalla procedura previsti dalla direttiva macchine sono diversi per i tre casi. Per le definizioni di cui sopra rimando all’articolo 2 della citata direttiva . Nel caso di “macchine” o di “assiemi di macchine” si dovrà seguire la procedura di marcatura CE secondo quanto indicato nell’allegato VII parte A con la composizione del fascicolo tecnico, redazione del manuale d’uso e manutenzione, dichiarazione di conformità del fabbricante come da allegato II parte A, controllo interno della fabbricazione come richiesto nell’allegato VIII e infine l’applicazione del marchio CE.

Ripeto che anche gli “assiemi di macchine” sono considerati macchine. Da ciò deriva che se il progetto prevede che il dispositivo sia inserito in una linea di macchine esistente, l’assieme risultante è soggetto alla procedura di cui abbiamo già detto e qualcuno se ne deve far carico. Chi? Questo dipende sostanzialmente dagli accordi commerciali stabiliti in fase di definizione del contratto con l’utilizzatore finale che perciò sono fondamentali per l’attribuzione di responsabilità eventuali.

Nel caso di “quasi macchine” si dovrà invece seguire la procedura secondo quanto indicato nell’allegato VII parte B che prevede la composizione di un fascicolo di costruzione, la redazione del manuale di assemblaggio come da allegato V e la dichiarazione di incorporazione come da allegato II parte B. La quasi macchina non deve essere marcata CE perché il marchio sarà applicato all’assieme funzionale risultante dopo l’incorporazione.

È bene ricordare che la direttiva prevede anche un elenco di macchine considerate particolarmente pericolose, menzionate nell’allegato IV, per le quali è richiesta una procedura particolare di valutazione e/o l’intervento di un organismo notificato esterno che ne verifichi la conformità (Allegati IX – X – XI).

2. Specifiche di progetto e lay out preliminare

La seconda cosa importante è quella di individuare le caratteristiche dell’ambiente di installazione cui la macchina sarà destinata. Per questo ci viene in aiuto l’allegato B della norma CEI EN 60204-1: “questionario per l’equipaggiamento elettrico“ che occorre richiedere all’utilizzatore finale debitamente compilato.

In base alle indicazioni contenute in questo documento, il progettista dovrà scegliere e dimensionare i componenti, in particolare quelli elettrici, dovrà tener in considerazione il tipo di clima, l’altitudine d’installazione, la presenza di atmosfere pulverulente, infiammabili e/o esplosive che, come ben si capisce, costituiscono da sole un’importante fonte di rischio della cui presenza occorre tenere conto nell’analisi del rischio stesso. L’installazione di componenti costruiti con caratteristiche antideflagranti sono, ad esempio, un modo per rendere conforme alle norme di sicurezza una macchina destinata a operare in ambienti con tali atmosfere pericolose.

Detto questo occorre elaborare le specifiche del progetto (descrizione delle funzioni, caratteristiche meccaniche, ecc.) e realizzare un disegno d’assieme preliminare sul quale poter effettuare la prima individuazione dei potenziali rischi della macchina. Questa fase iniziale, pur senza approfondire nei minimi dettagli il progetto, ne configura gli aspetti generali e consente di avere una visione dell’assieme che consente di comprendere le funzionalità e le aree di rischio altrimenti impossibili da individuare.

Nel seguito della trattazione prenderemo come riferimento esemplificativo una tipologia d’apparecchiatura di media complessità premettendo che, secondo il tipo di meccanismo, le analisi potrebbero necessitare di maggiori o minori approfondimenti dipendenti da numerosi fattori quali l’estensione o compattezza della macchina, la presenza o meno di circuiti oleodinamici e pneumatici, l’uso o la produzione di sostanze pericolose, ecc.

3. Individuazione e analisi dei rischi. Percorso iterativo

La norma di riferimento che fornisce le indicazioni procedurali per l’analisi dei rischi è attualmente la UNI EN ISO 14121-1:2007 alla quale si rimanda il lettore per i dettagli concettuali. Altre norme importanti sono la UNI EN ISO 12100-1 e la UNI EN ISO 12100-2 contenenti i “concetti fondamentali, principi generali di progettazione”.

Iniziamo ora a individuare e analizzare il rischio. Ricordate lo schema della Tav.1 e il punto 5 dell’articolo “Macchine sicure:Progettisti & C.”? Ok, se avete del coraggio, rileggetelo … Tutto chiaro? Bene,andiamo avanti tenendo conto che quanto segue è da considerare una metodologia applicabile ma non l’unica possibile e che può essere ritenuta affidabile per macchinari di media complessità. Vediamo innanzi tutto se la macchina è un unico blocco compatto, magari con una sola zona di accesso operatore, oppure ha una certa estensione e più zone dove la persona possa accedere alle aree di pericolo. Nel primo caso saremo agevolati nella nostra analisi per evidenti motivi; nel secondo potrebbe essere utile suddividere in zone il nostro macchinario e prendere in considerazione una zona alla volta,facendo bene attenzione però a non perdere di vista l’assieme. Per facilitarci il compito apriamo l’allegato 1 della direttiva 2006/42 CE che, insieme alle norme citate sopra, saranno il nostro vademecum, e iniziamo a verificare uno per uno i singoli R.E.S. (Requisiti Essenziali di Sicurezza) in esso elencati e a confrontarli con la situazione reale della macchina. Ecco il primo di questi R.E.S. che riassume magnificamente in poche righe tutti i concetti da me faticosamente espressi finora:

| 1.1.2. Principi d'integrazione della sicurezza a) Per progettazione e costruzione, le macchine devono essere atte a funzionare, a essere azionate, a essere regolate e a subire la manutenzione senza che tali operazioni espongano a rischi le persone, se effettuate nelle condizioni previste tenendo anche conto dell'uso scorretto ragionevolmente prevedibile. Le misure adottate devono avere lo scopo di eliminare ogni rischio durante l'esistenza prevedibile della macchina, comprese le fasi di trasporto, montaggio, smontaggio, smantellamento (messa fuori servizio) e rottamazione. … |

|---|

Cosa ci dice di così importante questo punto dell’allegato 1? Ci dice che nella valutazione dei rischi non bisogna limitarsi a considerare la fase operativa della macchina ma è doveroso verificare la sua pericolosità potenziale anche in fase di montaggio,installazione, manutenzione, ecc.

Occorre tener conto anche dell’uso improprio ragionevolmente prevedibile della macchina da parte della persona esposta al potenziale pericolo e quindi, intrinsecamente, della sua preparazione tecnica, delle condizioni di ripetitività dei gesti che abbassano la soglia di attenzione, della sua necessaria formazione specifica alla quale deve contribuire un manuale d’uso e manutenzione del macchinario che sia chiaro, completo, ben strutturato.

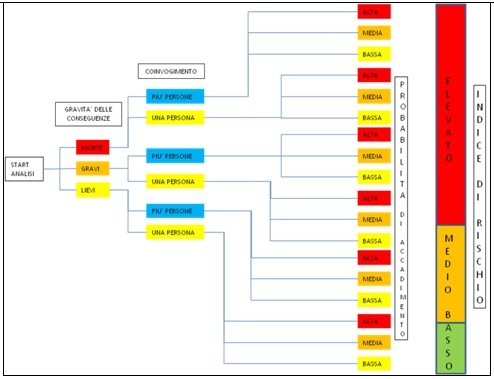

La stima dell’indice rischio, per ciascun pericolo individuato, si effettua mettendo in relazione i seguenti indici come nell’esempio visualizzato dalla Tavola 1 ma, come vedremo in seguito, può essere stimato anche affidando ai singoli indicatori un valore numerico dalla cui combinazione ricavare matematicamente un valore dell’indice di rischio:

1) la gravità del danno (lesioni o malattie) derivante dal tipo di pericolo presente. La gravità può essere stimata tenendo conto di:

a) gravità delle lesioni o dei danni alla salute, per esempio:

- Lievi

- Gravi

- Morte

2) l’entità del danno dipendente dal numero di persone che possano essere coinvolte nell’evento derivante dal pericolo:

- Una persona

- Più persone

3) La probabilità di accadimento dell’evento dipendente anche dalla frequenza di accesso delle persone all’area di pericolo. Può essere classificata come:

- Alta

- Media

- Bassa

L’Indice del rischio deriva dalla combinazione degli indici di: gravità del danno, entità del danno (persone coinvolte) e probabilità di accadimento. Può essere classificato come:

- Elevato

- Medio

- Basso

Questa scala può essere espansa in modo da rendere con maggior precisione la differenziazione fra livelli di rischio secondo le differenti soluzioni adottate per ridurre gli effetti dell’evento.

Tavola 1

4. Analisi con metodo deduttivo

Un metodo per effettuare l’analisi può essere di tipo deduttivo: s’ipotizza l’evento finale e si ricercano i motivi che potrebbero provocarlo. Per aiutarci nell’analisi di ogni singolo pericolo, potremmo realizzare una tabella del tipo esemplificato nella Tavola 2, che ognuno potrà strutturare secondo le proprie esigenze, sulla quale è stato configurato uno schema così composto:

- Il primo settore riporta il testo del R.E.S. relativo al tipo di pericolo sottoposto ad analisi.

- Il secondo settore si utilizza per individuare il pericolo, la probabilità di accadimento, le persone coinvolte e in base a tali parametri si stima l’indice di rischio che sarà valutato, ad esempio, come indicato nel percorso logico della Tavola 1.

- Nel terzo settore sono riportate le leggi, le direttive e le norme a cui occorre riferirsi per verificare le soluzioni progettuali adottate e per l’applicazione delle eventuali misure correttive.

- Nel quarto settore è effettuata l’analisi della situazione del progetto relativamente alla parte progettuale, alle protezioni e alle previste informazioni da riportare sul manuale d’uso e manutenzione. È quindi valutata l’efficacia delle misure atte a eliminare o ridurre il rischio.

- Nel quinto settore si propongono e si analizzano i possibili interventi migliorativi per la riduzione del rischio sempre dando preferenza alla soluzione tecnica progettuale rispetto a quella della schermatura mediante protezioni e a quella informativa. Questo non preclude la possibilità che sia adottata una combinazione efficace dei tre sistemi.

L’esempio seguente ipotizza la verifica effettuata su una macchina in cui è presente una zona dove è effettuato un taglio con emissione di polveri inerti. Il tipo di pericolo è inerente al R.E.S. n. 1.1.3 “materiali e prodotti” dell’allegato 1 della direttiva macchine.

| 1.1.3. Materiali e prodotti I materiali utilizzati per la costruzione della macchina o i prodotti utilizzati o originati durante la sua utilizzazione non devono presentare rischi per la sicurezza e la salute delle persone. In particolare, se sono usati dei fluidi, la macchina deve essere progettata e costruita in modo da prevenire rischi dovuti al riempimento, all'utilizzazione, al recupero e all'evacuazione. |

|---|

Tavola 2

TIPO DI PERICOLO |

GRAVITÀ DEL DANNO | PROBABIIITÀ ACCADIMENTO IN FUNZIONE DI: 1. frequenza e durata dell'esposizione della/e persona/e, 2. probabilità che si verifichi un evento pericoloso, 3. possibilità tecniche e umane per evitare o limitare il danno. |

PERSONE COINVOLTE | INDICE DEL RISCHIO |

| EMISSIONE POLVERI | GRAVE | ALTA | PIÙ PERSONE | ELEVATO |

| NORME/LEGGI/ DIRETTIVE DI RIFERIMENTO | D.L.gs. 81.08 Titolo IX All. V CAP.4 | UNI EN ISO 12100-1C.4.8 | UNI EN ISO 12100-2 C.5.4.4 | ------ | ------ | --------- |

| ANALISI | |||

|---|---|---|---|

| DOCUMENTI PRESI A RIFERIMENTO | Schede delle caratteristiche chimico/fisiche della materia prima sottoposta a processo di lavorazione e/o Schede di rischio dei prodotti derivanti. | Trattasi di materiale che in fase di taglio emette polveri inerti non contenenti agenti chimici fisici o biologici pericolosi. Disturbi prevedibili alle vie respiratorie e agli occhi se le persone sono sottoposte a esposizioni prolungate. | |

| PROGETTAZIONE | La macchina è progettata in modo tale che i materiali impiegati per la sua costruzione non provochino emissioni pericolose né rischi di altra natura. (CONFORME). Tuttavia, durante il processo produttivo, la macchina provoca emissione di polveri potenzialmente dannose per le vie respiratorie e per gli occhi, derivanti dai prodotti in lavorazione. | NON CONFORME | |

| PROTEZIONI | Le protezioni della macchina hanno solo funzione d’isolamento dai rischi di tipo meccanico, non hanno funzione di contenimento del rilascio in ambiente delle polveri prodotte. | NON CONFORME | |

| ISTRUZIONI | Il manuale operativo dovrà indicare quali prodotti la macchina è in grado di processare e richiamare la necessità di utilizzare D.P.I. per la protezione delle vie respiratorie e occhiali antinfortunistici. Tale misura non può però considerarsi sufficiente a causa del permanere del pericolo anche per le persone presenti in zone circostanti alla macchina. | NON CONFORME | |

| POSSIBILI INTERVENTI PER LA RIDUZIONE DEL RISCHIO | ||

|---|---|---|

INTERVENTO MIGLIORATIVO IN PROGETTAZIONE |

Possibile evitare la formazione di polveri modificando il progetto della macchina ad esempio inserendo taglio a cesoia o Laser o di altra tipologia? | No: la macchina lavora prodotti a struttura non compatta mediante taglio meccanico con sega circolare che non può essere sostituito con altra tipologia di taglio. |

| Possibile eseguire il taglio in fluido di raffreddamento per l’abbattimento delle polveri? | No: Il taglio deve avvenire a secco | |

| Possibile inserire un sistema di captazione delle polveri? | Si: è possibile inserire un sistema di aspirazione e convogliamento in apposito contenitore di stoccaggio. (APPLICARE) | |

| INTERVENTO MIGLIORATIVO SU PROTEZIONI | Possibile migliorare la tenuta alla polvere delle protezioni mediante l’uso di guarnizioni o altro? | No: l’apertura frequente delle protezioni prevista dal ciclo di lavoro vanificherebbe i vantaggi di questo tipo di intervento. |

| Possibili altri interventi migliorativi? | No : le protezioni assolvono solo il compito di barriere antinfortunistica per rischio meccanico. | |

| INTERVENTO MIGLIORATIVO SU ISTRUZIONI | Non ostante il sistema di captazione delle polveri implementato sul progetto è consigliabile mantenere la prescrizione dei D.PI. durante l’utilizzo della macchina? | Si: mantenere la prescrizione (CONFORME) |

| Devono essere indicati tempi e modalità di svuotamento del contenitore delle polveri, nonché la modalità di pulizia e/o sostituzione degli elementi filtranti e modalità smaltimento delle polveri come rifiuti speciali? | Si: la polvere deve essere smaltita come rifiuto industriale secondo la normativa vigente. Le istruzioni devono informare le persone addette alla manutenzione sulle modalità operative per non essere esposti a rischi. (CONFORME) | |

Quando sarà terminata l’analisi di tutti I R.E.S. applicabili alla macchina con la modalità esemplificata dalla precedente tabella, il progettista dovrà modificare il progetto in base alle indicazioni migliorative emerse dall’analisi e verificare se gli indici di rischio si sono efficacemente ridotti. In caso di necessità il procedimento sarà ripetuto fino alla completa conformità della macchina ai dettami della direttiva 2006/42 CE.

È interessante notare che, in alcuni casi, le soluzioni adottate per ridurre determinati rischi, possano generare nella macchina l’insorgenza di nuove tipologie di pericolo che prima non erano presenti, come, ad esempio, l’inserimento di un aspiratore di polveri ipotizzato nel caso precedente. La presenza di una ventola, se non adeguatamente progettata, può generare pericoli di tipo meccanico (lesioni agli arti) o fonico (innalzamento del livello di rumore) o elettrico per la presenza del motore e dei suoi circuiti di comando (elettrocuzione). Ecco il perché della necessità di reiterare l’analisi dopo ogni modifica.

Quest’ultima affermazione potrebbe allarmare il lettore: “Di questo passo un’analisi di rischio potrebbe durare all’infinito!” Niente paura … Un buon progettista che sia abituato a valutare le proprie soluzioni tecniche non solo dal punto di vista della funzionalità ma anche nell’ottica della sicurezza, esegue la maggior parte di quest’analisi mentalmente, eliminando all’origine gran parte delle fonti di rischio, cosicché la valutazione si limita a essere reiterata al massimo per un paio di sessioni.

5. Analisi con metodo induttivo

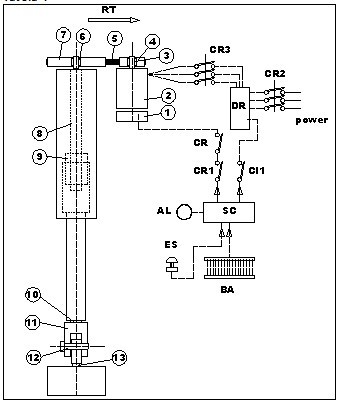

Un altro modo per effettuare l’analisi può essere di tipo induttivo, utilizzando, ad esempio, il metodo detto (what-if): s’ipotizza il guasto di uno o più componenti e s’identificano gli eventi che questo guasto potrebbe provocare. Questo metodo può essere utile anche per confrontare fra loro diverse soluzioni tecniche atte a ridurre il rischio. Nell’esempio che segue si analizza una parte di una macchina dov’è presente un attuatore verticale che è comandato da un motore brushless azionante una vite a ricircolo di sfere mediante un sistema di pulegge e cinghia dentata. Alla vite è connessa la massa da movimentare. Il motore è dotato di freno di stazionamento.

L’esempio si riferisce alla valutazione rispetto al R.E.S. seguente.

| 1.3.9. RISCHI DI MOVIMENTI INCONTROLLATI Quando un elemento della macchina è stato arrestato, la sua deriva dalla posizione di arresto, per qualsiasi causa che non sia l'azionamento di dispositivi di comando, deve essere impedita o essere tale da non costituire un pericolo. |

|---|

Ecco la descrizione del processo di analisi possibile:

ANALISI DELL’ASSE VERTICALE

Il pericolo è generato in caso di movimento involontario (dovuto a forza di gravità) dell’asse verticale sotto il quale potrebbe rimanere schiacciata la mano dell’operatore.

La scala del danno è trasformata in indice numerico

1 = Lieve = Abrasioni, fratture lievi, taglio superficiale, scottature

2 = Grave = Lesioni permanenti, amputazione, taglio profondo, ustioni profonde e/ o di superfici estese

3 = Morte

LIVELLO DEL DANNO

I danni che potrebbero derivare alla persona esposta dal verificarsi di un mancato funzionamento di uno o più organi della macchina preposti alla sicurezza sono: schiacciamento, taglio, amputazione delle dita o della mano con possibile danno di tipo irreversibile.

Si considera quindi un livello del danno di grado 2 = Grave quindi ELEVATO

AFFIDABILITÀ DEI COMPONENTI, PROBABILITÀ D’ACCADIMENTO D’UN GUASTO, INDICE DI RISCHIO E CONSEGUENZA DEL GUASTO.

Ricordiamo quanto ci dice la norma UNI EN 12100-2 Cap. 4.12: “La sicurezza di una macchina non dipende solo dall’affidabilità del sistema di comando ma anche dall’affidabilità di tutte le parti della macchina”

1) Un componente è quindi ritenuto AFFIDABILE se:

- È certificato come dispositivo di sicurezza e/o

- È verificato per la durata “a vita” mediante il calcolo in cui sono stati adottati adeguati coefficienti di sicurezza, materiali adeguati al tipo di applicazione ecc. e/o

- È utilizzato nelle condizioni previste e non esiste la possibilità per il conduttore della macchina di alterare tali condizioni e/o

- È utilizzato in abbinamento ad altro componente, possibilmente di natura diversa, in modo che se uno dei componenti presenta un guasto l’altro continua a eseguire la propria funzione in maniera da garantire che la funzione di sicurezza rimanga disponibile (vedi UNI EN 12100-2-cap.4.12.3– Ridondanza) e/o

- È adottata la sorveglianza automatica del guasto a ogni ciclo di lavoro se tale misura è sufficiente a garantire la sicurezza.

Nel calcolo della probabilità di accadimento del guasto, a un componente affidabile è associato il livello numerico di indice di probabilità (di accadimento del guasto) = 1 (uno)

2) Un componente è ritenuto MEDIAMENTE AFFIDABILE se:

- Non è certificato come dispositivo di sicurezza ma è riconosciuto come componente con scarsa probabilità di guasto per esperienza di precedenti applicazioni similari, per la garanzia data dalla notorietà del costruttore, per calcolo probabilistico della possibilità di guasto e/o

- È calcolato per un periodo di vita trascorso il quale il componente deve essere sostituito mediante intervento di manutenzione programmata (a condizione che i manuali della macchina forniscano correttamente le indicazioni degli intervalli di sostituzione) e/o

- Non è possibile o previsto il suo utilizzo in abbinamento ad altro componente, possibilmente di natura diversa, in modo che se uno dei componenti presenta un guasto l’altro continua a eseguire la propria funzione in modo da garantire che la funzione di sicurezza rimanga disponibile (vedi UNI EN 12100-2-cap.4.12.3) – Ridondanza e/o

- Non è possibile o previsto adottare la sorveglianza automatica di prevenzione del guasto anche se tale misura fosse sufficiente a garantire la sicurezza.

Nel calcolo della probabilità di accadimento del guasto, a un componente mediamente affidabile è associato il livello numerico di indice di probabilità (di accadimento del guasto) = 2 (due)

3) Un componente è ritenuto SCARSAMENTE AFFIDABILE se:

- Non esistono precedenti esperienze applicative che ne garantiscano l’affidabilità in uguali condizioni di utilizzo e/o

- È richiesta manutenzione programmata, anche se chiaramente indicata sul manuale operativo della macchina. e/o

- Un errore umano in fase di manutenzione o regolazione può generare il guasto o la mancata funzione di sicurezza del componente

Nel calcolo della probabilità di accadimento del guasto, a un componente scarsamente affidabile è associato il livello numerico di indice di probabilità (di accadimento del guasto) = 3 (tre)

Nel caso che stiamo analizzando la conseguenza di un guasto o una rottura a uno dei componenti presi in esame può portare al mancato o ritardato arresto dell’asse verticale con conseguente livello di rischio elevato per la persona esposta.

L’indice del rischio singolo è il prodotto fra scala del danno e la probabilità di accadimento dell’evento pericoloso relativo a ciascun componente del sistema.

L’indice del rischio totale (del sistema) è il valore numerico utilizzato per la comparazione di varie soluzioni progettuali ed è dato dal prodotto della media (nota)

delle probabilità di accadimento del guasto dei singoli componenti del sistema analizzato moltiplicato per la scala del danno.

ANALISI DELLA CONFIGURAZIONE DELL’ASSE VERTICALE DELLA MACCHINA

La Tavola 3 riporta la descrizione dei componenti rappresentati nella schematizzazione in Tavola 4 in relazione ai riferimenti alfanumerici con i quali sono indicati. Sulla tavola sono dati i riferimenti della caratteristica del dimensionamento dei componenti, cioè se la loro vita è prevista fino alla dismissione del gruppo o se è previsto un intervallo di manutenzione o di sostituzione.

Tavola 3

| RIF. | Descrizione | Dimensiona-mento | RIF. | Descrizione | Dimensiona-mento |

|---|---|---|---|---|---|

| 1 | Freno di stazionamento sul motore | intervallo di manutenzione | BA | Barriere optoelettriche di protezione | intervallo di sostituzione |

| 2 | 2 Servomotore brushless | intervallo di manutenzione | ES | Pulsante di emergenza | intervallo di sostituzione |

| 3 | Calettatore conico di trascinamento della puleggia motrice | a vita | SC | Circuito di comando elettromeccanico di sicurezza (nota) | intervallo di sostituzione |

| 4 | Puleggia motrice | a vita | CR | Contatto elettromeccanico ritardato in apertura comandato da relè di sicurezza | intervallo di sostituzione |

| 5 | Cinghia dentata | intervallo di sostituzione | CR1 | Contatto elettromeccanico ritardato in apertura comandato da relè di sicurezza | intervallo di sostituzione |

| 6 | Calettatore conico di trascinamento della puleggia condotta | a vita | CR2 | Contatto elettromeccanico ritardato in apertura comandato da relè di sicurezza | intervallo di sostituzione |

| 7 | Puleggia condotta | a vita | CR3 | Contatto elettromeccanico ritardato in apertura comandato da relè di sicurezza | intervallo di sostituzione |

| 8 | Vite a ricircolo di sfere | intervallo di sostituzione | DR | Driver del motore (inverter) (nota) | |

| 9 | Chiocciola a sfere | intervallo di sostituzione | RT | Regolatore tensione cinghia | intervallo di manutenzione |

| 10 | Asse | a vita | AL | Segnalatore di allarme luminoso in caso di guasto di un componente del circuito di comando legato alla sicurezza. | intervallo di sostituzione |

| 11 | Giunto a forcella | a vita | CI1 | Contatto ad apertura immediata del relè di sicurezza. (enable driver motore) | intervallo di sostituzione |

| 12 | Perno di giunzione | a vita | |||

| 13 | Giunto di attacco snodato | a vita |

Descrizione del funzionamento dell’asse verticale della macchina in caso di intervento di un dispositivo di protezione (Tavola 4)

In caso siano interrotti i fasci della barriera di protezione optoelettrica (BA) o in caso di attivazione del pulsante di emergenza (ES) si genera il comando di arresto dell’asse verticale.

Il segnale di stop d’emergenza è inviato da (BA) o da (ES) ai circuiti di comando delle funzioni di sicurezza (SC). I circuiti di sicurezza realizzati in categoria 4 secondo la UNI EN 954-1 comandano una sequenza di arresto in categoria 1 secondo la EN ISO 13850: (Arresto con i circuiti in tensione e successivo taglio dell’alimentazione di energia.)

Il segnale è gestito da relè di sicurezza certificati che comandano:

- il segnale immediato di arresto rapido (CI1) al driver del motore (enable)

- il segnale ritardato di apertura dei contatti dei teleruttori (CR e CR1) (nota) (ridondanti) che “tagliano” i relè di alimentazione in potenza (CR2 e CR3) (5) (ridondanti) del driver del motore (DR)

- il segnale ritardato in apertura dei relè di alimentazione in potenza (CR2 e CR3) (nota) (ridondanti) del driver del motore (DR)

Il motore (2) esegue la frenata in rampa di decelerazione rapida. Il sistema deve essere in grado di dissipare l’energia dovuta alla frenata e, se necessario, dovrà essere asservito da “chopper” per detta dissipazione.

Il cinematismo di trasmissione del moto esegue l’arresto della vite a ricircolo di sfere (8) attraverso la catena cinematica costituita dai componenti (3-4-5-6e7).

La vite (8) trasmette l’arresto alla chiocciola a ricircolo di sfere (9) che a sua volta ferma l’asse verticale (10) e quindi l’arresto della discesa della massa che è collegata all’asse verticale mediante i componenti (11-12-13).

Una volta che il moto dell’asse è stato arrestato il circuito di comando garantisce la staticità delle masse sospese grazie al freno di stazionamento del motore.

Poiché tutti i componenti citati concorrono, in catena, all’arresto dell’asse verticale della macchina, nella tabella che segue sono analizzate le probabilità di accadimento di un guasto o rottura dei citati componenti in funzione dei parametri di valutazione della affidabilità precedentemente descritti.

Tavola 4

TABELLA D’ANALISI DELLA CONFIGURAZIONE

Tavola 5

NORME/LEGGI/ DIRETTIVE DI RIFERIMENTO |

D.L.gs. 81/08 | UNI EN ISO 12100-1 | UNI EN ISO 12100-2 | UNI EN 954-1 | EN ISO 13850 | CEI EN ISO 60204-1 |

|---|

Da tutto questo “ambaradan” risaltano due considerazioni importanti:

- In tutte le righe della Tav. 5 dove la risposta è “NO” l’indice di rischio è superiore a tutte quelle che hanno risposta “SI”. In particolare l’indice di rischio è più elevato dove l’errore umano di montaggio, manutenzione, regolazione, ecc. ha elevata influenza sulla probabilità di accadimento dell’evento pericoloso.

- In moltissime caselle delle righe con risposta “SI” la motivazione inizia con la condizionale “SE”. Questo presuppone determinate condizioni che devono essere garantite. Per dare adeguata garanzia a tali condizioni la direttiva 2006/42 CE prevede l’applicazione delle procedure di “controllo interno di fabbricazione”.

Il progettista, facendo riferimento ai dati emersi nella tabella Tav. 5, ha la possibilità di intervenire per la modifica del progetto al fine di ridurre l’indice dei rischi. In particolare dovrà intervenire in tutti i punti indicati con indice 4 o 6 delle caselle di destra.

Lascio al lettore, come esercizio propedeutico, la possibilità d’ipotizzare una diversa configurazione del sistema che tenga conto delle indicazioni scaturite dall’analisi.

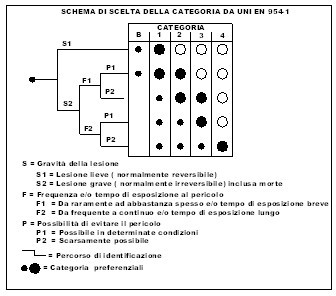

6. Categoria di sicurezza dei sistemi di comodo

I sistemi di comando legati alla sicurezza devono rispondere a determinati requisiti che sono anch’essi funzione della gravità dell’evento pericoloso ipotizzabile e della probabilità di accadimento che, a sua volta, dipende dalla frequenza di accesso alla zona di pericolo da parte degli operatori e alla possibilità che essi hanno di sfuggire al pericolo stesso. In questo momento convivono tre norme tecniche che possono essere prese come riferimento per la progettazione sicura dei sistemi di comando legati alla sicurezza: la UNI EN 954-1 e, la UNI EN ISO 13849-1 e2 e la UNI EN 62061. La UNI EN 954-1 la cui validità è stata prorogata fino al 2012, sarà definitivamente sostituita dalle altre due. Diamo solo un cenno alla modalità di definizione della categoria di sicurezza dei sistemi di comando come definito dalla UNI EN 954-1, in quanto questo rientra negli aspetti di cui tenere conto in una corretta valutazione dei rischi di una macchina. Non approfondiamo ulteriormente l’argomento per mancanza dello spazio necessario.

La UNI EN 954-1 fornisce uno schema (vedi Tavola 7) seguendo il cui percorso logico si determina la categoria in base alla quale dovrà essere strutturato il sistema di comando seguendo le relative istruzioni dettate dalla norma. Se, ad esempio, siamo in presenza di un meccanismo che possa potenzialmente provocare lesioni gravi, seguiremo il percorso S2 dello schema; se la frequenza di accesso prevedibile dell’operatore all’area di pericolo è definibile come “frequente” o “continua”, proseguiremo col percorso in F2; se la possibilità di sfuggire al pericolo da parte dell’operatore è scarsa, seguiremo il percorso P2 arrivando così a identificare la categoria 4 sotto cui classificare il sistema di comando.

Tavola 7

7. Manuale d’uso e manutenzione

Dei manuali di uso e manutenzione abbiamo già parlato in precedenti articoli, vedi “Costruire e realizzare macchine sicure”, “Macchine sicure: Progettisti & C.”, vorrei soltanto sottolineare che l’analisi di rischio, strutturata come negli esempi di cui abbiamo parlato, fornisce le indicazioni su quali siano le informazioni indispensabili alla sicurezza che il manuale debba fornire al lettore e quindi facilita la redazione del documento agendo come una specie di guida.

8. La valutazione finale di conformità

La valutazione di conformità non è un documento che la direttiva 2006/42 CE cita esplicitamente. La direttiva richiede in realtà la composizione di un fascicolo tecnico, di cui sono parte integrante l’analisi del rischio di cui abbiamo largamente parlato, i documenti tecnici di progetto, la documentazione relativa al controllo di fabbricazione e il manuale operativo. La valutazione finale di conformità è un documento riassuntivo in cui si valutano le soluzioni tecniche adottate, le indicazioni date dal manuale d’uso e manutenzione, i documenti delle verifiche obbligatorie (es. prova di continuità del circuito di protezione equipotenziale della macchina), le prove funzionali dei sistemi di sicurezza ecc. Il tutto è sempre riferito ai singoli R.E.S dell’allegato 1 della direttiva macchine e serve a compiere un controllo analitico finale circa la conformità della macchina.

Si tratta, in definitiva, di una specie di reiterazione della valutazione dei rischi riferita all’intera macchina, al suo processo di costruzione e ai documenti tecnici che l’accompagnano, anziché al solo progetto.

9. Conclusione

Abbiamo esaminato un paio di esempi di metodologie d’analisi del rischio che possono essere adottate in funzione della tipologia di macchina sottoposta al controllo; l’importante è che il percorso iterativo dell’analisi e dell’aggiornamento del progetto consenta di individuare, con la maggior affidabilità possibile, la natura dei rischi e le soluzioni da adottare per ridurli o eliminarli.

DOI 10.4439/rsc12

Tabella d'analisi della configurazione

Commenta (0 presenti)