Responsabilità sociale e compliance

Sicurezza sul lavoro

10 Maggio 2011 • di Massenzio Baldi

Macchine sicure: progettisti & c.

![]() effettua il login per scaricare il pdf

effettua il login per scaricare il pdf

Il ruolo del progettista di macchine e impianti nella società odierna è gravato di adempimenti inimmaginabili fino agli anni ‘90, sia per la diversa sensibilità sociale rispetto ai temi della sicurezza sia per la differente attribuzione delle responsabilità rispetto al precedente impianto normativo. Affrontare correttamente i problemi della progettazione delle macchine consente di non incrementare i costi, di ridurre i tempi e gli sprechi e di evitare sanzioni legali e/o contenziosi con gli utilizzatori. Per operare In questo contesto il progettista richiede il supporto di un’efficace formazione.

Commenta (0 presenti)

Sommario

- Storia semiseria di un progetto

- Approccio procedurale errato

- Direttive, leggi, norme tecniche

- Clausola di salvaguardia e libera circolazione delle merci

- L’analisi dei rischi e i R.E.S. dell’allegato 1

- I manuali di uso e manutenzione

- Conclusioni

1. Storia semiseria di un progetto

Ancora questo tormento? Direte... Capisco che l’argomento sia un supplizio, consentitemi quindi di alleggerirlo con una storia in cui alcuni di voi, amici progettisti, potrebbero riconoscersi. Come si dice in questi casi, ogni riferimento a persone esistenti e a fatti realmente accaduti è puramente casuale.

Tutto si svolge, dunque, nell’azienda del commendator Volponi. Costui, felice di aver stipulato un importante contratto con una multinazionale tedesca per la fornitura della prima di una serie di macchine, intende verificare personalmente che i tempi di consegna e i costi di produzione preventivati siano rispettati. Soltanto dopo l’avvenuta vendita, l’industriale informa il suo ufficio tecnico e dà disposizione d’iniziare il progetto. Trascorso qualche tempo Volponi convoca il suo direttore tecnico, ing. Marchingegni e chiede d’essere informato sullo stato dell’arte della nuova commessa. L’ingegnere risponde, orgoglioso, che tutti i documenti tecnici sono stati consegnati alla produzione, che i particolari costruttivi sono in lavorazione e che i preventivi dei fornitori rispecchiano l’ipotesi di costo che l’ufficio vendite aveva previsto; aggiunge che mancano solo i disegni delle protezioni della macchina e dei “sistemi per renderla conforme alla direttiva 2006/42/CE” (?). Confortato, Volponi, attende fiducioso il giorno del collaudo della macchina, in officina, alla presenza dei tecnici del cliente; anzi, per accelerare i tempi di qualche settimana, propone all’acquirente, ricevendone il consenso, di effettuare i collaudi funzionali in assenza delle protezioni di sicurezza che saranno installate dopo l’ispezione d’accettazione. Durante la verifica la macchina realizza articoli di qualità eccellente ed è più produttiva del previsto. Volponi è al settimo cielo. Alcune settimane dopo la consegna della macchina Il commendatore verifica i rapporti della produzione e scopre con disappunto che il costo finale risulta superiore del 30% rispetto al preventivato e che la consegna è stata ritardata di 15 giorni rispetto ai tempi di contratto. I guai non sono finiti perché Volponi riceve una raccomandata dall’avvocato Garbugli, legale della multinazionale tedesca, che contesta la fornitura e chiede il rimborso di pesanti danni per mancata produzione dovuta all’impossibilità di avviare la macchina perché non rispondente ai requisiti di sicurezza. Il legale lo informa, anche che a seguito di un’ispezione dell’ente tedesco di controllo sulla sicurezza del lavoro, è probabile che sia avviata una procedura nei confronti di quel tipo di macchina in base alla clausola di salvaguardia di cui all’art.11 della direttiva 2006/42/CE e che in via preliminare, attraverso gli organi competenti, sarà richiesto l’invio del fascicolo tecnico per le verifiche del caso. Il Volponi imbufalito convoca il suo progettista ed esige spiegazioni: sa commendatore - si giustifica Marchingegni - per montare le protezioni si sono dovute modificare diverse parti della macchina e fare nuove forature di fissaggio; per “metterla a norma” abbiamo dovuto modificare il quadro di comando e, quando l’abbiamo installata in linea con le macchine dell’utilizzatore, c’era di nuovo da modificare l’impianto elettrico perché lo stabilimento del cliente non ha il conduttore di neutro ed è un ambiente in atmosfera con rischio d’incendio, ma nessuno ce l’aveva detto. Poi c’erano problemi d’ingombro con le macchine a cui collegare la nostra e quindi l’abbiamo montata senza installare la protezione intermedia. I manuali d’uso, infine, ci sono costati un occhio della testa e non sono neppure coerenti perché poi la macchina, come ho detto, l’abbiamo modificata. Tutta colpa di queste “norme CE” che non si sa più come fare a gestirle. - Il commendatore sbotta col suo ingegnere: anche i costi dei manuali ci avete aggiunto! Vi sembrava che la macchina costasse poco? Potevate fornire quelli della precedente serie che tanto nessuno se ne sarebbe accorto! Quest’Europa, pensa fra se Volponi, ci farà chiudere le aziende con tutte le beghe che s’inventa ogni giorno! In cuor suo il commendatore medita di licenziare il progettista e di assumerne uno che segua di meno tutte queste fesserie europee e al diavolo i tedeschi, sempre pronti a far le pulci su tutto, che ora s’inventano pure la clausola di salvaguardia (che sarà mai questa clausola?). Macchisenefrega, in fondo, pensa Volponi, esporto già le macchine in tutta Europa e posso fare a meno di questi rompiscatole…

2. Approccio procedurale errato

Contrariamente a quanto affermano i protagonisti della nostra storia, i veri motivi che hanno fatto lievitare il costo della macchina e hanno provocato la sequenza di guai che hanno tolto 10 anni di vita al nostro Volponi, non sono affatto gli obblighi normativi imposti dalla comunità europea, bensì l’approccio procedurale completamente errato adottato dall’ing. Marchingegni, ma anche dal resto dello staff aziendale, incluso l’ufficio commerciale.

Il primo errore del commendatore è stato quello di non dare alla propria azienda un’organizzazione gestionale corretta e di non adottare un iter procedurale del tipo descritto nella Tavola 1 del mio precedente articolo (vedi “Costruire e utilizzare macchine sicure”). Questo ha determinato tre conseguenze molto gravi, dalle quali discendono gran parte dei guai raccontati nella nostra storia:

- il fatto di non avere coinvolto l’ufficio tecnico nella fase della definizione commerciale, in modo da far emergere alla fonte le problematiche che si sono evidenziate successivamente alla consegna della macchina, è stata la vera causa degli aumenti dei costi e della contestazione del cliente;

- il presunto controllo sui costi e sui tempi di consegna esercitato direttamente dal Volponi era basato su presupposti errati, perché mancanti delle informazioni di cui al punto precedente. Infatti, le spese impreviste sono derivate da interventi di adeguamento che, per giunta, non hanno dato neppure buoni risultati;

- non essersi informato sufficientemente circa gli adempimenti richiesti dalla direttiva macchine e dall’impianto legislativo vigente, ha impedito a Volponi di comprendere le gravi conseguenze che possono derivare dall’applicazione della clausola di salvaguardia.

Ecco perché è importante conoscere a fondo ogni aspetto dell’impianto normativo e fornire a tutti i collaboratori, e non solo quelli con incarichi tecnici, una formazione approfondita in merito. Già dalla terminologia usata dall’ing. Marchingegni, si capisce che l’argomento della direttiva macchine non è molto chiaro nella sua mente. Egli è tuttavia un ottimo progettista e il proposito del suo capo di licenziarlo per assumerne uno meno ligio alle leggi non è affatto una buona idea; ma veniamo al dunque e analizziamo i fatti:

- La macchina era destinata a essere incorporata in una linea produttiva della quale facevano parte apparecchiature di proprietà del cliente, quindi avrebbe dovuto essere considerato il rischio interferente fra le attrezzature dell’utilizzatore e quella da fornire. Inoltre, non è stato definito fin dall’inizio chi, fra utilizzatore e costruttore, si dovesse far carico dell’adeguamento dell’intera linea produttiva alle condizioni di salute e sicurezza e chi dovesse provvedere alla marcatura CE dell’intero impianto risultante.

- L’ambiente di destinazione della macchina, dov’era presente rischio d’incendio, e il tipo d’impianto d’alimentazione dell’energia elettrica dello stabilimento, avrebbero richiesto alcune attenzioni particolari di progetto e di realizzazione. Purtroppo, non sono state richieste al cliente le indispensabili informazioni preventive (es.: Compilazione dell’allegato “B” della CEI EN 60204-1) e quindi si è dovuto intervenire con adeguamenti realizzati a posteriori, con le difficoltà tipiche di queste situazioni e con tutti i costi aggiuntivi che ne sono derivati.

- L’ufficio tecnico ha badato molto agli aspetti funzionali del progetto, tant’è vero che la macchina era più produttiva delle aspettative e forniva anche un ottimo prodotto, ma, evidentemente, ciò non era sufficiente a soddisfare quanto il cliente si aspettava. Non sono stati analizzati i rischi e non sono stati presi, in fase progettuale, i provvedimenti correttivi per la loro eliminazione, riduzione o protezione, rimandandone a tempi successivi la soluzione con l’applicazione di protezioni approssimative installate sulla macchina finita.

- Nell’eseguire i preventivi ipotetici di costo della macchina, prima del progetto, ai fini di quantificare l’offerta economica da trasmettere al cliente, non si è tenuto conto dei costi relativi all’adattamento alle altre macchine del cliente, alle modifiche d’adeguamento per le caratteristiche dell’ambiente di destinazione, e ai dispositivi di sicurezza della macchina.

- Nei preventivi non sono stati considerati i costi della documentazione tecnica obbligatoria. Il manuale di uso e manutenzione è stato redatto quando la macchina non era completata e, per giunta, in assenza di un’analisi dei rischi in base alla quale avrebbero dovute essere inserite adeguate informazioni all’interno del manuale stesso. Il risultato è stato quello di avere speso dei soldi per un documento non coerente, quindi non conforme ai requisiti richiesti e perciò inutile.

- Il fascicolo tecnico, di cui l’analisi dei rischi è parte integrante, non è stato approntato durante la fase progettuale. Farlo in tempi successivi, a seguito di una contestazione, diventa difficile per il fatto che, sicuramente, redigendo l’analisi si verrebbe a evidenziare la mancata applicazione delle misure atte a ridurre o eliminare i rischi e quindi diventerebbe impresa ardua trovare una giustificazione tecnica al motivo per cui un certo rischio non è stato eliminato o ridotto.

Se l’azienda avesse seguito un corretto schema procedurale, avrebbe evitato tutti i costi aggiuntivi che sono stati erroneamente imputati alla forzosa applicazione dei dettami della direttiva macchine.

3. Direttive, leggi, norme tecniche armonizzate

Aiutiamo, intanto, l’ing. Marchingegni a fare un po’ di chiarezza terminologica, iniziando col distinguere il diverso significato fra direttiva, legge e norma. Ricordate la sua definizione di “macchina a norme CE”?

Direttive: sono indirizzi dati dalla Comunità Europea agli stati membri al fine di armonizzare e regolamentare la libera circolazione delle merci e dei lavoratori. Le direttive non rivestono carattere di cogenza nei singoli stati fino a quando questi non ne formalizzano il recepimento mediante apposite leggi. Nel caso specifico quelle che, semplificando, ci interessano maggiormente sono:

- 2006/42/CE: Direttiva macchine

- 2006/95/CE: Direttiva bassa tensione

- 2004/108/CE: Direttiva compatibilità elettromagnetica

- 97/23/CE/PED: Direttiva apparecchiature in pressione.

Leggi: La legge può essere definita come una previsione astratta di un fatto o di uno stato al quale è attribuito un carattere genericamente rilevante e quindi costitutivo dell’ordinamento giuridico di un paese. Le leggi fissano le regole della civile convivenza, hanno potere cogente in quanto indicano obblighi e relative sanzioni per inadempienza. Nel caso specifico quelle che ci interessano maggiormente, semplificando, sono:

- D.Lgs. 17/10: attuazione della direttiva europea 2006/42/CE

- Legge 791/77: recepimento della direttiva bassa tensione n. 73/23/CE sostituita dalla successiva 2006/95/CE codificata

- D.Lgs. 194/07: attuazione della direttiva 2004/108/CE sulla compatibilità elettromagnetica

- D.Lgs. 93/2000: attuazione della direttiva 97/23/CE/PED apparecchiature in pressione

- A queste è opportuno aggiungere l’importantissimo e ormai extranoto testo unico D.Lgs. 81/08, integrato dal D.Lgs. 106/09.

Norme tecniche armonizzate: Sono descrizioni tecniche analitiche adottate dagli enti di normazione (CEN, CENELEC, ETSI) necessarie per progettare prodotti conformi ai requisiti essenziali di sicurezza (R.E.S.) stabiliti dalle direttive. Anche le norme tecniche devono essere recepite a livello nazionale dai relativi enti come, ad esempio in Italia, UNI e CEI. L’applicazione delle norme armonizzate non è di per sé obbligatoria, in quanto esse non rivestono carattere di cogenza come le leggi; tuttavia tale applicazione costituisce condizione per la “presunzione di conformità del prodotto”. Dunque le norme sono una specie di lasciapassare senza la cui osservanza è difficilmente dimostrabile la corrispondenza della macchina ai requisiti di sicurezza richiesti; è quindi fortemente raccomandabile prenderle come riferimento. Esse forniscono sopratutto preziosi suggerimenti tecnici per i progettisti.

Approfondiamo ora quest’ultimo argomento: nell'ambito del contratto concluso con la Commissione CE, il CEN ha definito tre tipi di norme armonizzate, denominate, in questo contesto, norme A, B e C. Questa nomenclatura è caratteristica delle norme elaborate nell’ambito della «direttiva macchine»

Le norme A sono quelle relative ai concetti fondamentali riguardanti tutte le macchine: ne sono un esempio, le norme EN ISO 12100-1 e 2 sui principi generali di progettazione, oppure la EN ISO 14121-1 sui principi di valutazione del rischio.

Le norme B1 sono quelle relative ad aspetti della sicurezza che interessano un certo numero di tipi di macchine, quali le distanze di sicurezza, il metodo di calcolo degli apparecchi di sollevamento, ecc.; ne sono un esempio, le norme EN ISO 13857 sulla distanza di sicurezza ed EN 563 sulla temperatura massima ammissibile delle superfici calde.

Le norme B2 sono norme relative a componenti o dispositivi, come ad esempio quelli di sicurezza, impiegati in un numero elevato di macchine: una di esse è la norma EN ISO 13850 sui pulsanti d’arresto d’emergenza.

Le norme C sono le cosiddette “norme verticali”, relative a una specifica tipologia di macchina.

Quindi la prima cosa che dovrebbe fare il progettista, è quella di verificare se esistono norme armonizzate di tipo C a cui riferirsi per la tipologia di macchina che andrà a realizzare. Tali norme sono la guida alla corretta progettazione. In mancanza di queste, si dovrà attenere alle norme di tipo A e B. Deve essere sempre tenuto a riferimento il D.Lgs. 81/08, non in quanto norma tecnica, ma in quanto legge dello stato italiano.

4. Clausola di salvaguardia e libera circolazione delle merci: (ritiro dal mercato)

Direttiva 2006/42/Ce art. 11. - Cap.1: “Se uno stato membro constata che una macchina oggetto della presente direttiva, provvista di marcatura CE, accompagnata dalla dichiarazione CE di conformità … rischia di compromettere la salute e la sicurezza delle persone, e all’occorrenza degli animali domestici e dei beni, esso adotta tutti i provvedimenti utili al fine di ritirare la suddetta macchina dal mercato, vietarne l’immissione sul mercato e/o la messa in servizio oppure limitarne la libera circolazione.”

Se ricordiamo il pensiero del commendator Volponi riguardo alla clausola di salvaguardia e al fatto che egli esporta in tutta Europa e lo confrontiamo con quanto esposto nel citato articolo 11 della direttiva macchine (e agli articoli 7 e 8 del Decreto di attuazione n. 17/2010) vediamo quanto egli abbia sottovalutato la situazione della propria azienda, la quale rischia che tutte le macchine della stessa tipologia da essa costruite siano forzosamente ritirate dal mercato in tutta la comunità con le conseguenze che possiamo ben immaginare.

Delle sanzioni avevo in parte parlato nel precedente articolo (vedi sempre “Costruire e utilizzare macchine sicure”), voglio ora aggiungere anche quanto prevede il decreto attuativo 17/10 all’articolo 15. “Salvo che il fatto non costituisca reato, viene sanzionato:

- il fabbricante o il suo mandatario che immette sul mercato ovvero mette in servizio macchine non conformi ai RES (Requisiti Essenziali di Sicurezza)

- il fabbricante di una “quasi – macchina” o il suo mandatario che contravviene alle prescrizioni di cui all'articolo 10 (Procedura di valutazione della conformità delle quasi macchine)

- (fermo restando quanto sopra) il fabbricante o il suo mandatario che a richiesta dell’autorità di sorveglianza omette di esibire il fascicolo tecnico

- il fabbricante o il suo mandatario che immette sul mercato ovvero mette in servizio macchine che, seppure conformi ai requisiti di cui all'allegato I, sono sprovviste della dichiarazione di conformità

- chiunque appone o fa apporre marcature, segni e iscrizioni che possono indurre in errore i terzi circa il significato o il simbolo grafico, o entrambi, della marcatura CE ovvero ne limitano la visibilità e la leggibilità

- Chiunque promuove pubblicità per macchine che non rispettano le prescrizioni del presente decreto.

Inoltre il responsabile delle violazioni di cui ai commi 1 e 2 è tenuto a rifondere le spese sostenute dagli enti preposti per l’attuazione delle procedure di verifica sulle macchine o quasi macchine.”

5. L’analisi dei rischi e R.E.S. dell’allegato 1

Questo argomento merita di essere sviluppato meglio con apposito prossimo contributo a cui presto dedicherò tutto lo spazio d’approfondimento necessario; ma eccone una sintesi. Diciamo subito che non esiste un sistema univoco, codificato, per realizzare una corretta analisi del rischio di una macchina e che, del resto, non possiamo pretendere che venga adottata la stessa metodologia per tutti i tipi di macchina, dal piccolo trasportatore a tappeto al complesso impianto multifunzione. La norma EN ISO 14121-1 fornisce una serie di indicazioni e, assieme alla EN ISO 12100-1, uno schema del metodo iterativo per raggiungere lo scopo della riduzione del rischio. Per ogni singolo pericolo potenzialmente generabile dalla macchina, dai materiali coi quali è costruita e dai prodotti utilizzati e/o generati, deve essere condotta un’analisi che tenga conto anche delle caratteristiche del personale che dovrà utilizzarla e il possibile uso improprio ragionevolmente prevedibile. Dovrà essere tenuto conto anche dei pericoli insiti nelle operazioni di carico, trasporto, installazione, manutenzione e dismissione. Esistono metodi deduttivi e metodi induttivi per analizzare i rischi. Con il metodo deduttivo, si ipotizza l’evento finale e si ricercano i motivi che potrebbero provocarlo, col metodo induttivo si ipotizza, ad esempio, il guasto di un componente e si identificano gli eventi che questo guasto potrebbe provocare. Ma com’è possibile eseguire una valutazione di questo tipo senza un promemoria che ci guidi in questo percorso in cui i pericoli ipotizzabili possono essere tanti e di natura diversa da rischiare di tralasciarne inavvertitamente qualcuno? Bene a questo ha provveduto la direttiva macchine con il suo allegato 1. In questo allegato sono richiamati, paragrafo per paragrafo, non soltanto i rischi ma anche le modalità consigliate per evitarne l’insorgere o per proteggere la persona che vi fosse esposta. Sono i cosiddetti R.E.S. Requisiti Essenziali di Sicurezza seguendo i quali il progettista può analizzare ogni possibilità d’insorgenza del pericolo e quindi il rischio derivante e verificare se i suggerimenti riportati nell’allegato sono stati osservati nell’esecuzione del progetto. Quest’allegato, che potremmo definire una “linea guida,” aiuta nell’analisi che deve però essere supportata dalle norme tecniche armonizzate applicabili a ogni singola voce di rischio. Ne deriva che il progettista deve avere una buona conoscenza delle norme tecniche e deve tenersi costantemente aggiornato perché queste subiscono continuamente modifiche di adeguamento. Credetemi, la procedura è però meno complessa di quanto possa apparire e soprattutto mette al riparo dalle spiacevoli sorprese incontrate dall’ing. Marchingegni sulla macchina già costruita.

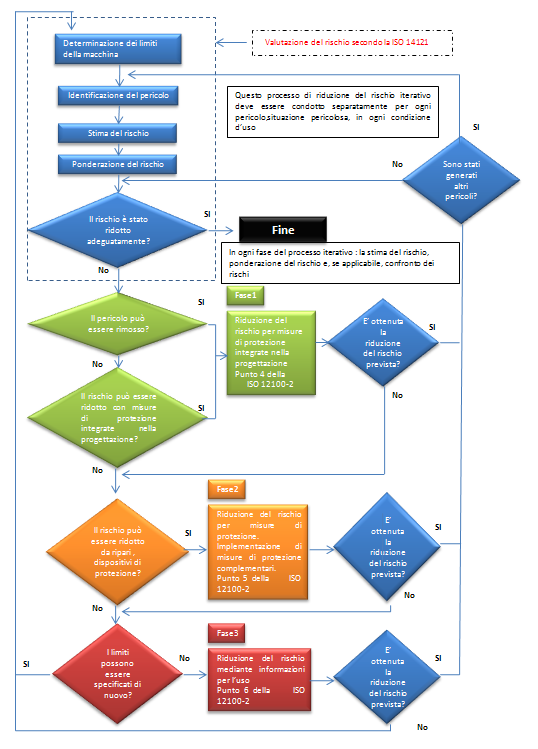

Tavola 1

Lo schema riportato nella Tavola 1 riassume in forma grafica il processo iterativo di valutazione del rischio. Da questo schema si può anche dedurre un’informazione importante sulle priorità da adottare per conseguire lo scopo finale: la fase 1 indica la prima modalità attraverso la quale si deve ricercare la misura per la riduzione del rischio, cioè con misure integrate nella progettazione. Se questo non consente di raggiungere l’obiettivo, si possono adottare le misure indicate nella fase 2, cioè implementare protezioni complementari, fisiche o immateriali, fisse o mobili, che proteggano la persona esposta dai rischi individuati. Se anche questa misura non consente di ridurre sufficientemente il rischio, è opportuno ricorrere alla fase 3 inserendo adeguate informazioni comportamentali nel manuale d’uso e manutenzione e/o prescrivendo l’uso di adeguati Dispositivi di Protezione Individuale (D.P.I.). Ne deriva che, anche per redigere correttamente il manuale d’uso e manutenzione, deve essere stata fatta una corretta analisi del rischio. Le tre modalità possono anche essere utilizzate congiuntamente per l’eliminazione o riduzione del rischio.

6. I manuali d’uso e di manutenzione

Cosa sono e a cosa servono i manuali d’uso e di manutenzione? A sentire Il nostro industriale Volponi non sembrano utili a gran che. Forse questa sua convinzione deriva dal fatto che gli utilizzatori delle macchine generalmente se ne servono poco. In realtà, i manuali sono fondamentali per una serie di motivi:

Prima funzione del manuale è quella di istruire e quindi formare. Su che cosa? Su come gestire correttamente la macchina durante il lavoro per la quale essa è stata costruita, perché un suo uso scorretto potrebbe generare rischi di infortunio anche in presenza di un progetto conforme ai dettami della direttiva macchine e delle norme tecniche armonizzate. Per questo è fondamentale che le informazioni riportate sul manuale siano coerenti con la costruzione fisica e il previsto funzionamento della macchina: limiti di utilizzo, velocità,cadenze di produzione, caratteristiche dei prodotti utilizzabili.

Altra importante funzione del manuale è quella di fornire tutte le informazioni relative alle fasi della gestione non operativa della macchina: sollevamento, imballo, trasporto, posizionamento, posa di eventuali fondazioni, caratteristiche dell’ambiente di installazione e delle fonti di alimentazione d’energia previste, verifiche prima dell’avviamento, modalità di prova periodica sulle apparecchiature di sicurezza installate, avviamento, manutenzione ordinaria, pulizia, manutenzione straordinaria, intervalli di sostituzione delle parti la cui usura o invecchiamento possono rappresentare fonte di pericolo, dismissioni di fine vita.

Altre informazioni indispensabili che il manuale deve fornire sono: presenza di eventuali rischi residui (Nota 1) #nota1# e prescrizione dell’uso dei D.P.I. nel corso dell’uso corrente o di operazioni accessorie quali installazione, manutenzione, ecc.

|

Nota 1 Attenzione a non equivocare quanto descritto riguardo alla fase 3 della Tavola 1 sulle informazioni riportate sul manuale ai fini di ridurre il rischio perché queste non possono sostituire, tout court, i metodi di riduzione del rischio mediante progettazione o inserimento di protezioni fisse o mobili; il loro utilizzo deve essere considerato come integrazione all’applicazione degli altri metodi e non come sostituzione. |

7. Conclusioni

Spero vivamente che il commendator Volponi abbia rinunciato a licenziare l’ing. Marchingegni e abbia compreso che si tratta di un valido progettista e che dovrebbe solo stimolarlo a partecipare a corsi di formazione specifici ben strutturati, tenuti da esperti che conoscano veramente cosa sia la progettazione. Auspico che Volponi abbia compreso che la sicurezza delle macchine, se viene gestita correttamente, non implica costi aggiuntivi significativi e che per il futuro applichi un’organizzazione diversa nella sua azienda a iniziare dall’attività della sezione commerciale. Spero che il nostro industriale, d’ora in poi, esiga il corretto scambio d’informazioni con i clienti per le nuove forniture, chiarendo bene, prima di emettere la conferma d’ordine, tutti gli aspetti importanti anche ai fini della sicurezza delle macchine. Mi auguro infine che … nessuno me ne voglia se ci scherzo un po’ su.

DOI 10.4439/rsc8

Commenta (0 presenti)