Management e marketing

Produzione

18 Luglio 2013 • di Giulio Contini , Claudio Carbonaro

La fabbrica simulata: elemento chiave per una trasformazione lean di successo

![]() effettua il login per scaricare il pdf

effettua il login per scaricare il pdf

Diventare un’azienda “Lean” permette di ottenere risultati significativamente migliori in termini sia di risultati operativi, che di valore trasferito ai Clienti. La chiave per un’implementazione di successo è il coinvolgimento delle persone. In quest’ottica l’utilizzo di una “palestra” dove fare pratica e apprendere dagli errori permette di vivere in pochi giorni l’intero percorso di cambiamento, allineare il team su obiettivi e risultati ottenibili e condividere le modalità di realizzazione.

Claudio Carbonaro e Giulio Contini spiegano come.

Commenta (0 presenti)

Sommario

- La Lean: funziona ma è difficile

- La formazione esperienziale è utile, ma…

- Percorsi efficaci di trasformazione Lean

- Conclusioni

1. La Lean: funziona ma è difficile

Il Lean Thinking è un approccio globale incentrato sull’eliminazione degli sprechi che mira ad ottenere migliori risultati per i clienti (sia interni che esterni all’organizzazione) con un utilizzo minore di risorse. Si tratta di una filosofia gestionale di miglioramento che ha dimostrato risultati strabilianti in ormai tutti i settori industriali (manifatturieri e non).

Originariamente sviluppata da Toyota dopo la Seconda Guerra Mondiale come TPS (Toyota Production System), la filosofia Lean è stata formalizzata nei suoi principi fondamentali da J. Womack, D. Jones e D. Roos nel libro “The machine that changed the world” del 1990; ciò ha permesso a molte aziende di conoscere i fon-damenti del pensiero Lean, incoraggiandole ad applicarli nelle loro fabbriche – non di rado con esiti del tutto apprezzabili.

Una corretta applicazione Lean è relativamente facile da riconoscere: l’azienda consuntiva risultati tangibili su tutti i principali indicatori di performance, nonché una maggiore soddisfazione e motivazione dei dipendenti con risultati conseguibili che possono apparire, ad un profano, quasi miracolosi.

I principi del pensiero Lean sono relativamente semplici e in genere condivisibili; peccato che in occidente molte delle organizzazioni che hanno provato ad intraprendere il percorso non hanno consuntivato risultati concreti oppure non sono stati in grado di mantenerli nel tempo. Secondo il prof. Jeffrey Liker (Michigan University, autore del libro Toyota Way e di altre numerose pubblicazioni sul Toyota Production System e sul Toyota Product Development System), solo l’1% delle aziende americane ha implementato un vero sistema Lean.

La teoria Lean è molto diffusa (oggi è di così facile accessibilità da poter essere considerata ormai una commodity) e molto importante ma, nella nostra esperienza, abbiamo appreso che da sola non basta ad ottenere risultati migliori.

Quello che fa la reale differenza è la sua applicazione. Una corretta implementazione caratterizza le realtà eccellenti. È proprio nell’applicazione dei principi Lean che si nascondono le principali difficoltà e si celano gli ostacoli più insidiosi.

2. La formazione esperienziale è utile, ma…

Fin dagli anni ’90 esistono numerosi Lean experiential games che mirano a trasferire in maniera anche divertente i principi di base della Lean. Questi giochi non sono però sufficienti a trasmettere una reale capacità di realizzazione del cambiamento in quanto troppo lontani dalla realtà di tutti i giorni: manca l’immedesimazione nel ruolo, manca la difficoltà nel realizzare fisicamente i cambiamenti pianificati e progettati, manca la fru-strazione del non portare a casa i risultati attesi.

La Kart Factory®, sviluppata dal 2005 da JMAC in Scandinavia e inaugurata nel 2010 anche in Italia, è un am-biente didattico che consente di aggiungere tutti questi ingredienti ad un corso esperienziale.

Figura 1: Partecipanti "al lavoro" in Kart Factory®

In una vera e propria fabbrica di go kart a pedali i partecipanti sono chiamati a interpretare di persona il ruolo di operatore di linea, logistico, capo reparto e tempo-metodista. L’obiettivo non è quello di “fare migliora-mento”, ma di raggiungere target ambiziosi di sicurezza, qualità, servizio e costo del prodotto. I partecipanti diventano i protagonisti di un percorso di miglioramento all’interno del quale identificano dei problemi, condi-vidono le priorità di intervento, progettano le soluzioni, le implementano e ne misurano i risultati. Lavoro di squadra sul genba, commitment, decisioni basate su dati e fatti oggettivi, formalizzazione e diffusione della conoscenza attraverso regole visuali e condivise sono gli elementi di maggior valore che i partecipanti stessi testimoniano di aver sperimentato durante i workshop.

I risultati ottenuti nella fabbrica simulata convincono i partecipanti che la Lean non è solo “teoria”, ma è un sistema di management che, se implementato correttamente, funziona e permette di migliorare le proprie prestazioni. Il passo naturale a valle dell’esperienza in Kart Factory® è quindi quello di provare a trasferire i principi appresi alla propria realtà, anche se una persona formata, motivata e convinta non è sufficiente per realizzare il cambiamento.

3. Percorsi efficaci di trasformazione Lean

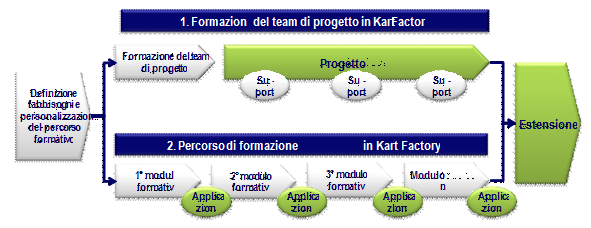

Sulla base della nostra esperienza la formazione in Kart Factory® di tutte le risorse che saranno coinvolte nel percorso di cambiamento ne aumenta esponenzialmente le probabilità di successo. Costituzione del team di progetto (con tutte le funzioni coinvolte sul processo, dai responsabili agli operativi), definizione dei fabbisogni formativi e personalizzazione del percorso in relazione a specificità dell’azienda e obiettivi del progetto sono le chiavi affinché il corso diventi un acceleratore per l’ottenimento dei risultati. Nello specifico, abbiamo identificato due diverse modalità di percorso:

Avvio del progetto in Kart Factory®: questo percorso è ideale per le aziende che vogliono ottenere un risultato eccellente in un’area pilota per poi estendere l’applicazione da soli alle altre aree. Il team di lavoro investe inizialmente da 3 a 5 giorni in Kart Factory®, per poi tornare in azienda ed operare il cambiamento. Nell’ambiente simulato la situazione di partenza presenta criticità analoghe a quelle aziendali e gli obiettivi di miglioramento sono in linea con quelli reali. Durante il workshop i partecipanti hanno l’opportunità di seguire dall’inizio alla fine il percorso di cambiamento che saranno chiamati a realizzare concretamente, impadronen-dosi degli strumenti di miglioramento necessari e verificandone l’efficacia. Rientra quindi in azienda un team motivato, tecnicamente preparato e con una chiara conoscenza del dove arrivare (obiettivi del progetto) e del come arrivarci (percorso e metodi).

Con questo approccio i consulenti non sono più i protagonisti del cambiamento, ma trasferiscono capacità di realizzare il miglioramento alle persone che le adottano in prima persona. I risultati ottenuti in questo modo danno maggiore gratificazione alle risorse dell’azienda (“I did in my way”), sono più stabili nel tempo e rap-presentano il punto di partenza per un’estensione autonoma ad altri processi. Con questo approccio un grup-po multinazionale italiano leader mondiale nel proprio settore ha ottenuto una diminuzione del 21% del costo diretto di trasformazione su una linea che era stata ridisegnata meno di due anni prima con un approccio di tipo “kaizen week”. Altri dati significativi: l’investimento a fronte di tali risultati è stato di 4 giorni di formazio-ne iniziale a un team di 12 persone in Kart Factory® e 3 mesi di attività di miglioramento sulla linea pilota, coin-volgendo 3 FTE (Full Time Equivalent) dell’azienda; il supporto consulenziale è stato pari a 0,5 FTE ed il tempo di ritorno dell’investimento di 5,6 mesi. L’estensione è durata 4 mesi e ha riguardato altre 3 linee, coinvolgen-do complessivamente 8 FTE dell’azienda; il supporto consulenziale è stato pari a 0,3 FTE ed il tempo di ritorno dell’investimento di 8,4 mesi (7,1 mesi sulle 4 linee).

Percorso specialistico in Kart Factory®: questo percorso è ideale per le aziende che vogliono uniformare la conoscenza e l’approccio al miglioramento di una determinata fascia professionale (ad esempio change agent dei diversi stabilimenti produttivi, responsabili di unità organizzativa, capi turno e team leader produttivi, etc.). Il punto di partenza resta la definizione del team coinvolto, degli obiettivi e degli specifici fabbisogni formativi. In questo caso il percorso didattico prevede un’alternanza di workshop formativi di 2 giorni in Kart Factory®, intervallati da 2-4 settimane durante le quali i partecipanti devono applicare le metodologie apprese in aree pilota della loro realtà. Il supporto della consulenza può limitarsi a una semplice verifica delle attività svolte, realizzata all’avvio del successivo modulo in Kart Factory® (difficoltà incontrate e contromisure adottate, risul-tati ottenuti), o all’effettuazione di audit sulle aree pilota. In questo caso i risultati “verticali” sulle singole aree di lavoro sono meno eclatanti rispetto all’approccio precedente, ma si ottengono maggiori risultati in termini di diffusione “orizzontale” dei metodi e degli approcci.

Figura 2: Due esempi di percorsi progettuali efficaci

4. Conclusioni

Le implementazioni di successo di una trasformazione Lean sono accomunate da tre fattori chiave:

- la definizione chiara degli obiettivi e del percorso necessario per raggiungerli;

- la conoscenza teorica e pratica di metodi e strumenti necessari per realizzare il percorso;

- la creazione di un team di progetto (high performing team) motivato e consapevole, conscio di poter cambiare in meglio il proprio modo di operare e quindi i risultati aziendali e di conseguenza in grado di “trascinare” i colleghi.

Il più delle volte i progetti sono gestiti da poche risorse competenti (consulenti esterni o black belt) che possono garantire il presidio dei primi due punti; le difficoltà sono tipicamente legate al coinvolgimento delle persone operative (già acquisire le informazioni è spesso un problema). Inoltre in molti casi, non appena termina il progetto, i risultati ottenuti si disperdono e il processo torna lentamente ad assestarsi sul livello di prestazione precedente.

L’alternativa suggerita implica sicuramente un maggiore investimento iniziale, che però consente di trasmettere alle risorse coinvolte una reale capacità di presidio del cambiamento: in questo modo i risultati non solo sono stabili, ma diventano il nuovo riferimento per ulteriori attività di miglioramento. Le persone che hanno partecipato al cambiamento e ne padroneggiano il metodo possono inoltre diffondere ad altri processi azien-dali quanto appreso ed applicato con buoni risultati.

I corsi di formazione esperienziali in Kart Factory® rappresentano quindi una valida opportunità per condurre con successo il proprio percorso di trasformazione Lean.

Commenta (0 presenti)