Management e marketing

Produzione

10 Giugno 2013 • di Filippo Pellerey

Il Pharma Manufacturing World Class Assessment come primo passo nell’applicazione del TPM a supporto dell’industria farmaceutica

![]() effettua il login per scaricare il pdf

effettua il login per scaricare il pdf

Commenta (0 presenti)

Bisogna tornare indietro di almeno cinquant'anni per individuare le origini del TPM (Total Productive Maintenance) e meglio comprendere le evoluzioni successive, fino all'ambito premio del JIPM (Japan Institute of Plant Maintenance).

Tutto ebbe inizio subito dopo la seconda guerra mondiale in un Giappone ormai stremato dalla guerra. Lo sforzo che le aziende giapponesi misero in atto per uscire rapidamente dallo stato di assoluta indigenza in cui versavano, permise, da una parte, di fare un’analisi critica, condotta con grande rigore e competenza, di tutto l'armamentario teorico disponibile, e, dall'altra, di individuare quali sistemi e tecniche di gestione aziendale potessero, più efficacemente di altri, e con maggior successo finale, essere assorbiti nella filosofia e nella cultura millenaria giapponese.

Il risultato scaturitone consiste anzitutto in un sistema produttivo dotato di altissima coerenza delle scelte di fondo economiche, strategiche, gestionali ed operative che negli anni ha permesso a molte aziende nipponiche di poter competere ed essere dei leader a livello mondiale. Il modello di riferimento per eccellenza a cui, attualmente, molte aziende occidentali si rifanno, e di cui molte università ancora studiano l'evoluzione, e' il "Toyota Production System" (TPS), meglio conosciuto in occidente come "Lean Production". Un sistema orientato alla soddisfazione dei clienti costituito da principi, tecniche e strumenti sviluppati e testati nel corso degli anni dalla Toyota Motor Company. Il più noto dei “pilastri” metodologici su cui è fondato il TPS è il “Just In Time”. Esso ha alla base la sincronizzazione dei principali processi aziendali: produttivo, fornitura, sviluppo prodotto e vendite; e, come punto di forza, il miglioramento continuo, la continua ricerca dell'eccellenza attraverso la continua eliminazione degli sprechi.

In quel contesto di fermento intellettuale e di scambi di esperienze industriali tra oriente ed occidente, maturò, anche presso la stessa Toyota, il TPM (Total Productive Maintenance). Nato per garantire la massima efficienza dei singoli impianti, focalizzando l'attenzione sulle attività degli operatori, dei manutentori e dei tecnici di processo, si è, successivamente, evoluto ampliandosi alle attività inerenti la qualità, lo sviluppo del personale, la sicurezza e l’ambiente, l’industrializzazione. Il padre riconosciuto a livello mondiale del TPM è Seiichi Nakajima, dapprima direttore tecnico in Toyota e, successivamente, dalla fine degli anni ottanta, consulente presso JMA e JIPM. A lui è intitolato il famoso ed ambito premio a livello mondiale Nakajima Prize attribuito da JIPM. La divulgazione e l'implementazione, dapprima nelle aziende giapponesi, e successivamente in quelle occidentali, si deve da una parte al Ministero dell'Industria e del Commercio giapponese e dall'altra al Plant Maintanance Committee della JMA (Japan Management Association).

Nato nel mondo dell'industria automobilistica, il TPM si è poi spostato rapidamente verso aziende capital intensive, cioè verso quelle aziende dove i costi fissi legati agli impianti ed alle attrezzature sono molto elevati rispetto ai costi della manodopera; tra queste quelle che ne hanno beneficiato di più sono state le grandi multinazionali in genere, le aziende alimentari, le aziende di imballaggi. Le aziende farmaceutiche, probabilmente a causa di un certo relativo benessere in cui sono sempre vissute, con un livello di attenzione ai costi industriali più basso rispetto a quello riservato ai costi di R&D, vendite e marketing, hanno invece utilizzato molto poco questo approccio manageriale.

Negli ultimi anni si sta notando, però, un cambio di tendenza, la continua stretta dei governi sui costi della spesa farmaceutica, la continua fuoriuscita di farmaci dalla protezione del brevetto, l'aumento del consumo di farmaci generici, la stretta sui prezzi che subiscono le aziende terziste, la diminuzione del potere di acquisto della popolazione europea e dall'altro la crescita dei consumi nei mercati BRICS (Brasile, Russia, India, Cina, Sud Africa) con il relativo spostamento dei capitali, sta portando tutto il settore farmaceutico ad una profonda analisi dei costi produttivi e logistici.

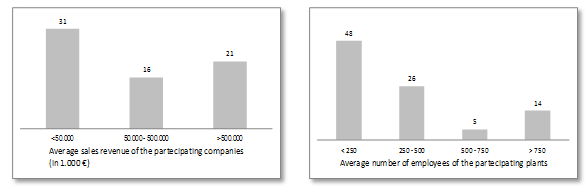

Tra le altre un'indagine condotta a livello europeo, dall'Istituto per la Gestione delle Tecnologie dell'Università Svizzera di S. Gallen, sull'applicazione di metodologie legate al miglioramento delle prestazioni operative (nota) , ha evidenziato come lo scarso uso di strumenti come il TPM e del Just-in-Time (relativamente alla gestione della Supply Chain), porta ad avere dei livelli di OEE (Overall Equipment Effectiveness) di plant e di singolo impianto insufficienti, dei livelli di manutenzione non pianificata molto alti, indici di rotazione dei magazzini intorno a 2÷3.

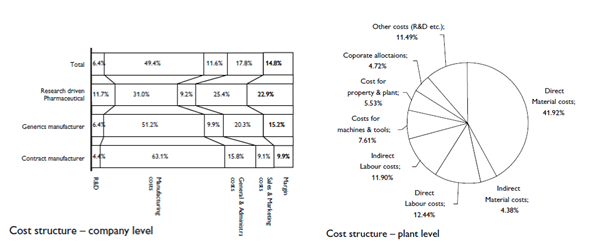

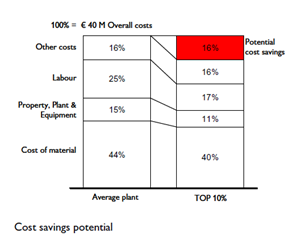

Analizzando la composizione dei costi sia a livello di company sia di plant, e comparando il 10% dei migliori con il livello medio, i ricercatori identificano un potenziale di riduzione dei costi intorno al 16%; come dire che considerando un costo medio di 40ml€ per un tipico plant, si può stimare in circa 6,5ml € il risparmio annuale.

Sempre secondo lo studio, le maggiori differenze tra la media dei plants ed il 10% dei migliori tra essi si possono individuare in cinque punti principali:

- Costi di QS/QA per lavoratore diretto

- Costi di manutenzione per lavoratore diretto

- Maggior deprezzamento dell’impianto in relazione all’effettivo utilizzo

- Costi della non Qualità: percentuali di scarto, lotti rifiutati, ecc.

- Capitale immobilizzato nei magazzini

Se si rapportassero i risparmi potenziali che si potrebbero ottenere sui cinque punti sopra esposti ad un farmaco blockbuster (farmaco la cui vendita genera almeno un miliardo di dollari l’anno), l’efficienza produttiva si aggirerebbe sui 500 mil €.

Ora, tenendo conto l’esperienza avuta nel settore dell’automotive sappiamo che, per raggiungere livelli di riduzione dei costi di quel genere è importante agire in modo profondo sull’intera organizzazione e, soprattutto, condurre l’implementazione dei moderni modelli di eccellenza operativa e gestionale in modo rigoroso, coerente ed ad alti livelli.

Come accennato, l’industria farmaceutica è un’industria capital intensive, dove l’uso della maggior parte delle risorse economiche è legato agli impianti ed alle attrezzature, quindi un loro efficiente ed efficace uso, raggiungibile con la metodologia del TPM, ridurrebbe in modo considerevole i capitali impiegati.

Ma che cos’è e com’è strutturata questa metodologia?

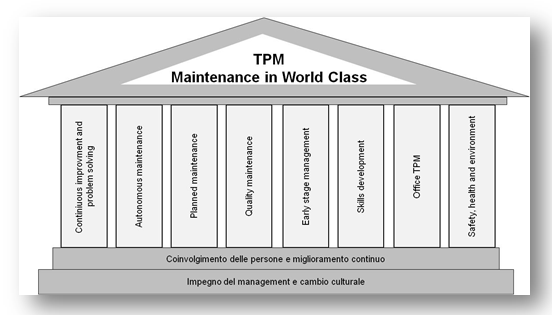

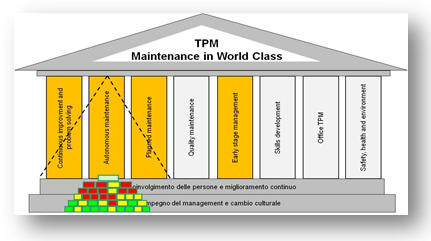

Il Total Productive Maintenance attraverso il coinvolgimento delle risorse operative nella gestione e nel corretto utilizzo degli impianti e dell’area di lavoro, punta ad ottenere la massima efficienza ed affidabilità degli impianti, la crescita delle competenze tecniche degli operatori relative al funzionamento ed alla manutenzione di base degli impianti, un utilizzo più efficace ed efficiente delle attività di manutenzione specialistica, la massima sicurezza nei reparti. Coinvolgendo tutta l’azienda ed unendo persone di differenti settori aziendali, la prestazione dell’impianto è vista in termini globali (Qualità, Costo, Servizio). Inoltre, perseguendo l’obiettivo “zero perdite” attraverso le attività basate su piccoli gruppi autonomi, anche i livelli più bassi della struttura imparano a lavorare per obiettivi, in base ai target dello stabilimento utilizzando strumenti di analisi semplici e concreti che facilitano il raggiungimento degli obiettivi.

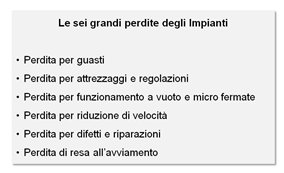

Come già accennato, uno degli scopi del TPM è quello di rendere più efficienti gli impianti. Rendere più efficienti gli impianti vuol dire fare in modo che le funzioni e le prestazioni siano espresse al massimo delle possibilità; in altre parole, questo significa eliminare le perdite che riducono l’efficienza. Con buona approssimazione, sono principalmente sei le cause che riducono in maniera rilevante l’efficienza produttiva delle macchine.

L’indicatore più esplicativo del TPM, che mira al raggiungimento dell’impiego più efficace ed efficiente degli impianti, è l’O.E.E. (Overall Equipment Effectiveness). Esso misura le performance globali dell’impianto attraverso la misura della disponibilità dell’impianto, del rendimento e della qualità, e viene utilizzato per confrontare la prestazione attuale degli impianti con la prestazione ideale.

La nostra esperienza nell’implementazione del TPM nelle varie industry, ci porta a dire che quando sembra che tutto vada bene, che tutto sia sotto controllo, l’indicatore dell’O.E.E. non supera mai il 40÷60%. Il che vuol dire che l’impianto funziona per circa la metà del suo tempo!

Una delle domande che spesso ci vengono rivolte è: “da dove iniziare?”

Sicuramente il punto di partenza è avere la volontà di intraprendere un percorso di cambiamento culturale aziendale arduo e faticoso, fatto di sfide, di momenti di tensione, di aggregazione ma sopratutto di grandi soddisfazioni. Il secondo punto è avere la consapevolezza che bisogna farsi supportare da qualcuno che abbia metodo, che conosca gli strumenti, che abbia la tenacia, la voglia e la forza giusta per far superare i momenti difficili. Il terzo punto è sapere dove si è, quanto è il divario dalle migliori aziende, poter disporre di una road map da seguire. Il TPM è un progetto strategico, non tattico di breve periodo; l’orizzonte non può essere inferiore ai due, tre anni.

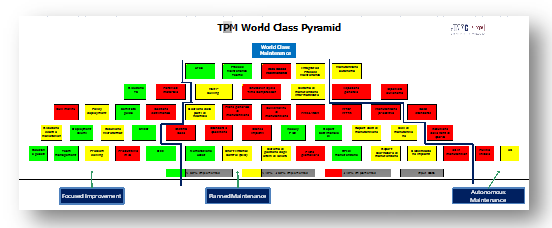

JMAC (Japan Management Association Consulting), società di consulenza del gruppo JMA, ha sviluppato negli anni il Pharma Manufacturing World Class Assessment, modello strutturato di valutazione iniziale per le aziende farmaceutiche secondo la metodologia TPM del JIPM. Esso si basa sulla Maintenance Pyramid, che coinvolge i pilastri del Miglioramento Continuo, della Manutenzione Autonoma e della Manutenzione Programmata, ed il pilastro dell’Early stage management per la valutazione della capacità di acquisire e valorizzare tutte le esperienze maturate nell’ambito produttivo in fase di progettazione di una nuova macchina o un nuovo impianto.

Il modello dell’Assessement permette di evidenziare, attraverso l’analisi di 73attività, le aree di criticità, le aree di debolezza ed i punti di forza secondo i pilastri del Miglioramento Continuo, della Manutenzione Autonoma, della Manutenzione Programmata e sia di quello della Gestione Anticipata degli Impianti.

L’analisi dei risultati dell’Assessment fornisce le indicazioni necessarie per la definizione delle attività di supporto alla organizzazione e per impostare un efficace Piano di Miglioramento.

Molte aziende farmaceutiche, a causa della elevata rivalità sul mercato, si aspettano, nei prossimi anni, una riduzione del livello di crescita e, di conseguenza, una forte pressione sui costi che dovrà essere in qualche modo bilanciata attraverso un miglioramento dei ritorni sulle vendite e un mantenimento dei capitali impiegati.

Le tre leve principali su cui agire per migliorale i profitti sono: il Marketing, l’R&D e il Manufacturing.

Nell’imminente futuro, le forti pressioni per ridurre i tempi di sviluppo di nuovi farmaci per battere la concorrenza e la riduzione della vita media di un farmaco primario prima dell’introduzione di un generico, porterà inevitabilmente a far salire i costi di Marketing e di R&D.

Quindi la leva del Manufacturing sembra, ad oggi, essere l’unica vera leva in grado di poter offrire una effettiva possibilità in termini di riduzione dei costi e di miglioramento dei profitti.

Commenta (0 presenti)