Responsabilità sociale e compliance

Sicurezza sul lavoro

10 Maggio 2011 • di Sandra Zanobini

Efficienza dei mezzi e delle attrezzature di lavoro: la supervisione del Preposto e il contributo degli operatori in officina

![]() effettua il login per scaricare il pdf

effettua il login per scaricare il pdf

Ai sensi dell’art.19 del D.Lgs.9 aprile 2008 n. 81, in virtù delle specificità del proprio ruolo, il Preposto deve, fra l’altro, segnalare tempestivamente al datore di lavoro o al dirigente le deficienze dei mezzi e delle attrezzature di lavoro di propria pertinenza; analogamente, in base all’art.20, deve comportarsi il lavoratore, rivolgendosi però al dirigente o al Preposto stesso. È utile stabilire in tal senso un circolo virtuoso nella pratica di officina, a proposito del macchinario utilizzato, al fine di ottenere, oltre all’adempimento, un costante aumento di consapevolezza da parte degli addetti e dei loro supervisori e un progressivo miglioramento del livello di sicurezza del lavoro operativo. La questione è come attivare tale circolo virtuoso e come fornirne evidenza. Il presente scritto fornisce un possibile approccio in tal senso, applicabile da parte di una qualsiasi azienda manifatturiera.

Commenta (0 presenti)

Sommario

- Utilizzare mezzi e attrezzature sicure

- Le verifiche sistematiche da parte degli operatori

- Le verifiche sistematiche da parte dei supervisori/Preposti

- Conclusioni

1. Utilizzare mezzi e attrezzature sicure

Il primo passo per garantire l’utilizzo di mezzi e attrezzature sicure da parte degli addetti, è mettere a loro disposizione esemplari realizzati a regola d’arte e conformi alle richieste delle leggi vigenti. In relazione al macchinario di produzione (presse, torni o altri impianti), che costituisce l’oggetto del presente articolo, occorre quindi che:

- il macchinario di nuovo acquisto deve risultare conforme alla Direttiva Macchine (D.Lgs. 17/2010)

- il macchinario ottenuto in prestito d‘uso, o acquistato da altri, o già presente in officina, deve risultare conforme al D.Lgs. 9 Aprile 2008, n. 81, e successive modifiche/integrazioni, in particolare al Titolo III e ai suoi allegati.

Il secondo passo consiste nel mantenere il macchinario in questione in perfetta efficienza dal punto di vista della salute e sicurezza, e ciò equivale a effettuare attività di manutenzione preventiva come da prescrizioni del costruttore stesso, secondo le cadenze e i contenuti indicati nel libretto d’uso e manutenzione. Corre l’obbligo di precisare, anche se potrebbe risultare ovvio: non è ammissibile che il macchinario non sia accompagnato da questo tipo di documentate informazioni. Nel caso ciò dovesse verificarsi, per esempio a fronte di esemplari datati, per i quali la documentazione sia andata smarrita nel tempo, è comunque dovere del datore di lavoro procurarsi tali informazioni, magari rivolgendosi a esperti esterni che provvedano a realizzare un libretto d’uso e manutenzione ex-novo.

È però esperienza comune che, al di là dei vari interventi di manutenzione preventiva, il macchinario possa deteriorarsi nel tempo, per molteplici ragioni. A volte, il deterioramento si manifesta all’improvviso, per esempio attraverso un comportamento anomalo; per la natura stessa della cosa, è difficile in questo caso impostare un’attività di prevenzione specifica: al lavoratore non resterà che alzare la mano e chi di dovere interverrà, sperabilmente prima o in assenza di ogni infortunio. Altre volte invece, il degrado progredisce con gradualità, come in accordo a una legge fisica; in questo caso, non si deve assolutamente lasciare che la situazione scivoli di mano e si arrivi all’infortunio: è possibile impostare un’attività di prevenzione, basandola sul monitoraggio, operato attraverso verifiche sistematiche. Tale attività, ci preme sottolinearlo,risulterà benefica anche a proposito dei comportamenti anomali improvvisi, che tenderanno comunque a ridursi.

2. Le verifiche sistematiche da parte degli operatori

Un momento molto importante nella vita dell’officina, ai fini della corretta impostazione delle attività produttive, è quello dell’inizio turno. Gli addetti che iniziano a lavorare, nonché i loro supervisori, sono chiamati a una serie di verifiche operative, in modo da assicurare che la produzione si avvii correttamente. Per esempio, in particolare nell’ambito Automotive, si procede al cosiddetto “PPV” (Primo Pezzo Valido), attraverso il quale si assicura la conformità qualitativa iniziale della produzione, che i successivi controlli in-process dovranno confermare. È questo il momento in cui si può introdurre una verifica sistematica di sicurezza da parte degli operatori; con un’accortezza però: che si tratti di verifiche semplici, guidate da istruzioni chiare e supportate da azioni efficaci all’occorrenza. Infatti è vitale per ogni realtà manifatturiera che il tempo dedicato alla produzione sia massimizzato, e che quindi tutte le attività accessorie alla stessa per opera degli addetti risultino ottimizzate nei tempi come nell’efficacia.

Le verifiche cui gli operatori addetti sono chiamati riguardano elementi-base di alto impatto immediato ai fini della sicurezza, e quindi prioritari, quali l’integrità e presenza dei ripari, la funzionalità degli interblocchi e finecorsa, la funzionalità delle barriere ottiche, lo stato dei quadri elettrici (chiusi/aperti). È opportuno, a tale riguardo, fare ricorso a una Scheda sintetica apposita, nella quale siano contenute sia le linee-guida per la conduzione delle verifiche sia opportuni spazi ove i risultati delle stesse siano registrate, ivi incluse le firme di chi le ha effettuate. È consigliabile che la Scheda raggruppi le registrazioni di un arco di tempo definito, per esempio una settimana, in modo da consentire un’agevole archiviazione e reperimento in caso di necessità (infortuni, visite ispettive, ecc). Le registrazioni forniscono la richiesta evidenza.

La procedura ivi contenuta, a fronte di una verifica con esito NON OK, dovrebbe tener conto dell’effettivo stato di gravità del problema segnalato e prevedere per esempio i passi seguenti:

1. l’operatore all’atto della scoperta chiama il proprio supervisore/Preposto per una valutazione in merito alla sussistenza del problema e alla sua gravità

2. il supervisore/Preposto valuta, insieme al personale tecnico e/o RSPP/ASPP laddove necessario. Da tale valutazione discenderà la decisione più appropriata:

a. nel caso di pericolo grave e immediato: arrestare la macchina per consentire il tempestivo intervento risolutorio da parte di personale tecnico (es. manutenzione), più gli altri eventuali accorgimenti del caso (cartelli segnalatori, allontanamento degli altri addetti, ecc); se non è possibile l’intervento immediato e occorre tempo per organizzarlo, si devearrestare comunque la macchina finché l’intervento non è compiuto

b. nel caso di pericolo limitato:

- se è possibile procedere a un intervento risolutorio immediato, si deve arrestare la macchina e consentirlo

- se non è possibile, tamponare la situazione in atto in modo provvisorio, con informazione agli interessati in merito; in attesa dell’effettuazione dell’intervento risolutorio, da attuare nei tempi più rapidi, si può consentire la prosecuzione delle attività produttive della macchina interessata

- Attenzione però! Perché questa scelta sia legittima, il pericolo deve essere davvero limitato e il tamponamento efficace e comunque non si deve indugiare nell’effettuare l’intervento risolutorio, evitando ogni dilazione. Questa scelta non deve essere mai di comodo, dettata dalla sola volontà di non arrestare la macchina, a fronte di un pericolo che non sia affatto limitato; inoltre è da evitare la cronicizzazione degli interventi di tamponamento a scapito della reale soluzione del problema.

c. Ovviamente, nel caso di eccesso di zelo da parte dell’operatore, ovvero di falso allarme, il supervisore/Preposto richiederà l’immediata prosecuzione della produzione provvedendo a spiegare allo stesso i termini della questione.

3. Le verifiche sistematiche da parte dei supervisori/Preposti

Le verifiche cui i supervisori/Preposti sono chiamati riguardano gli elementi-base di cui già si occupano gli operatori di loro pertinenza, di alto impatto immediato ai fini della sicurezza, più altri elementi di pari o inferiore impatto. Le loro verifiche riguardano un numero maggiore di items e quindi richiedono un tempo leggermente superiore, variabile da caso a caso, ma mai superiore ai 20-30 minuti; pertanto è consigliabile richiedere una frequenza meno stretta, per esempio quindicinale o mensile. Non è necessario che tale verifica avvenga a inizio turno: spesso gli interessati la svolgono nei momenti di maggior calma, per esempio durante il turno di notte ed è bene incoraggiarli a scegliere il momento propizio al fine di lasciarli lavorare con la tranquillità necessaria per l’esecuzione di un controllo accurato. È opportuno fare ancora ricorso a una Scheda sintetica apposita, con la medesima struttura suggerita nel caso precedente; l’arco di tempo ricoperto da ciascuna scheda può essere un semestre o anche l’intero anno.

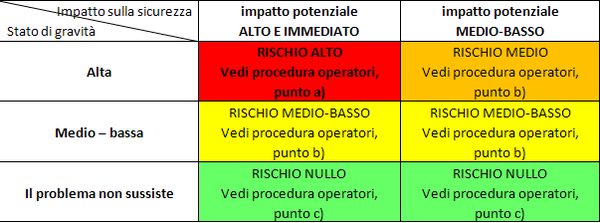

La procedura ivi contenuta a fronte di una verifica con esito NON OK, comprende gli stessi punti 1. e 2. illustrati al paragrafo precedente a proposito delle verifiche da parte degli operatori, con qualche piccola differenza per il punto 2. In realtà la procedura, in ambedue i casi, si basa sul semplice principio di RISCHIO, schematizzato nella seguente Tavola 1.

Tavola 1: Procedura da adottare a fronte della situazione riscontrata durante la verifica

NB. Nel caso delle verifiche da parte dei supervisori/Preposti, non tutti gli item da controllare sono strettamente relativi al macchinario, alcuni sono mirati alle condizioni del posto di lavoro. Quando a mostrare defaillance è uno di questi ultimi, ovviamente può non essere necessario ricorrere a un intervento tecnico per la risoluzione.

Evidenziamo che in ogni caso, quale che sia il livello di rischio e la natura della situazione riscontrata, è lo stesso Preposto che lo ha segnalato, a dover attivare la risoluzione del problema, previa valutazione dello stato di gravità da farsi ancora, quando necessario, con il supporto di altri attori aziendali. Anche da questo si evince quanto importante risulti il ruolo del Preposto ai fini di una corretta implementazione della sicurezza in officina e quanto spesso questa figura aziendale sia chiamata a contribuire in merito, assumendosi le proprie responsabilità.

Osservazioni e accorgimenti:

- le verifiche di cui sopra sono da introdurre previa accurata informazione agli addetti e ai loro supervisori, nonché a tutti i reparti tecnici interessati (es. manutenzione). È bene cogliere l’occasione per sottolineare loro uno dei principi cardine sanciti dalle leggi in materia: la sicurezza è un diritto,ma è anche un dovere da parte di ognuno, e a tutti è richiesto un ruolo attivo. Per gli operatori in particolare, è opportuno che l’introduzione di quest’attività segua l’informazione riguardo ai loro obblighi in quanto lavoratori, per come sancito dall’art.20 del D.Lgs. 9 Aprile 2008, n. 81

- è opportuno che le verifiche in oggetto siano iniziate previo accurato controllo tecnico del macchinario e relativo “punto zero” in termini di salute e sicurezza, al fine di evitare spiacevoli episodi di blocchi produttivi inaspettati dovuti a condizioni non proprie di funzionamento. Ricordiamo che la coerenza è tutto: una volta iniziate,le verifiche non possono essere arrestate soltanto perché, a causa delle condizioni del macchinario, portano troppo spesso alla sua fermata e al conseguente arresto produttivo. Ciò corrisponderebbe a un pessimo segnale di incoerenza e genererebbe negli addetti e nei loro supervisori/Preposti la sensazione di lavorare in condizioni di continuo pericolo

- per quanto sopra detto, è bene iniziare le verifiche in aree pilota, farsi esperienza, affinare le modalità e gli strumenti se necessario e poi estendere l’attività progressivamente al resto dell’officina

- è consigliabile, in ultimo, dare la massima pubblicità e informazione a riguardo all’interno dell’Azienda. Ciò consentirà un ritorno innegabile in termini di soddisfazione del personale e anche di “clima” aziendale. Occorre comunque comunicare con estrema attenzione, oltre che con coerenza; ricordiamo infatti il concetto di “auto-denuncia” da parte del datore di lavoro, che sta dietro ogni situazione di non perfetta conformità che sia portata alla luce. L’accento deve essere posto sulla cura della salute e sicurezza del personale e non sulle deficienze riscontrate. Anche gli eventuali indicatori (KPI) di monitoraggio devono allinearsi a questo principio.

Proponiamo, nella Sezione Strumenti, un esempio di Scheda per le verifiche sistematiche del Preposto, un esempio di Scheda per le verifiche sistematiche dell’Operatore, un esempio di linee-guida Preposto e un esempio di linee-guida Operatore. È consigliabile che per ogni tipo di verifica, le linee-guida siano riportate sul retro delle relative Schede, in modo da essere immediatamente consultabili in caso di necessità da parte di chi compila le Schede stesse.

4. Conclusioni

L’approccio suggerito costituisce un valido strumento, sia ai fini dell’adempimento sia per il miglioramento continuo delle condizioni operative in officina, dal punto di vista della salute e sicurezza. Essendo inoltre basato sul concetto di priorità che deriva dal livello di rischio riscontrato, concentra gli sforzi laddove è opportuno, consentendo una flessibilità ragionata e ragionevole.

L’approccio ha anche il vantaggio di educare sia l’operatore sia il suo supervisore/Preposto alla corretta gestione delle questioni relative alla sicurezza. Infatti, specialmente nelle realtà di una certa grandezza, spesso accade che le questioni di sicurezza operative siano affrontate dal lavoratore direttamente con il RLS, senza che prima il supervisore ne sia stato informato. La cosa può essere dovuta a molteplici cause quali motivi di cultura e conoscenza da parte dell’operatore o l’assenza di regole scritte e assimilate in merito o anche la scarsa collaborazione da parte del supervisore stesso, normalmente preso da molte altre questioni contingenti cui, per “mission”, è portato a dare priorità. Il risultato di una modalità del genere è spesso poco efficace, perché le attività di segnalazione in obbligo al lavoratore stesso sono demandate a un terzo, il RLS, che fa salire il problema ad altre figure e sedi aziendali, per cui si perde tempo prezioso a scapito della pronta reazione da parte del sistema, quando l’allerta magari non è affatto necessaria. È diritto da parte di ogni lavoratore coinvolgere nelle questioni di Salute e Sicurezza il RLS, ma è bene far passare il concetto che una cosa è l’informazione in merito a un problema e un’altra è l’affrontarlo e risolverlo.

Conviene ancora una volta ripetere che, ai fini del conseguimento del risultato e dell’instaurazione del circolo virtuoso per la salute e sicurezza, alla base di tutto questo deve esserci un sistema azienda pulito e coerente che innesta queste attività su un terreno già fertile, opportunamente preparato.

DOI 10.4439/rsc7

Alcuni strumenti

Commenta (0 presenti)